智能制造是新一代信息技术与制造业深度融合形成的新型生产方式,是新质生产力的重要内容。旭阳集团定州园区紧跟时代步伐,落实集团战略,创新驱动数字化转型、智能化升级,应用人工智能、大数据、数字孪生、工业互联网等新一代数字技术贯穿安全、环保、物流、配煤、炼焦、化工、质量、设备、能源、营销供应链、财务等关键领域,有效推动智能安全、智能环保、智慧能源、智慧物流、智能配煤、设备预测性维护等场景落地,实现园区发展快速不断跃升。

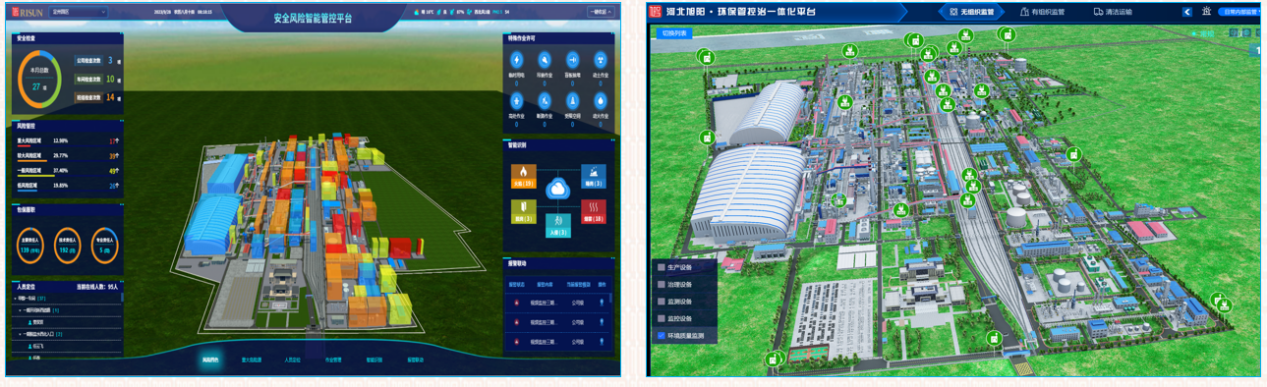

一是建设安全环保智能平台,实现数字化风险管控。该平台包括智能安全管控和智能环保管控两个部分。智能安全管控平台涵盖特殊作业管理、承包商管理、应急管理、安全绩效、人员定位、视频识别、GIS地图等18项一级功能,实现生产过程安全风险可感知、可分析、可预测、可管控,做到安全生产关口前移和HSE管理体系高效运行,有效提升本质安全管理水平;智能环保管控平台在满足超低排放和绩效评级要求的同时,形成自证守法电子台账和记录,通过大数据分析和智能预警、智能应急处置从而支撑和指导园区日常环保管理与决策,提升环保信息化管控水平。

二是建设能源管理智能平台,实现能源综合利用新突破。通过该平台实时监测水资源(园区一次水、循环水、脱盐水、污水等介质)使用过程,并记录、分析形成指导意见,做到用水量细化到车间级,能耗弱点全程精查,夯实节能降耗、能源合理使用的科学依据。

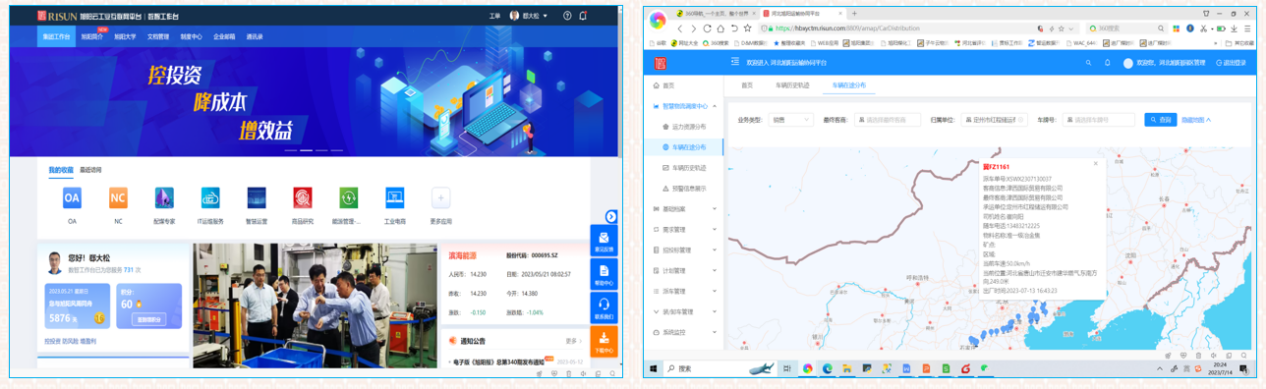

三是建设供应链管理智能平台,实现销运产供高效联动。通过该以ERP系统为核心的供应链管理智能平台,打通销、运、产、供、财一体化业务流程,同时从宏观、微观、竞争对手、交易数据、历史数据入手,结合产销平衡进行需求预测和价格预测,实时监控煤焦差、客户收益率、日利润等主要营运数据,全面提升销运产供各环节计划性和受控性,最大限度降低生产成本、提高生产效率。

四是建设生产运营智能平台,实现生产过程精细化管控。通过该以MES系统为核心的生产运营智能平台,做到生产、设备、质量、能源、计划、统计全面覆盖,生产管理过程透明、决策精准、高效调度、数据可追溯。

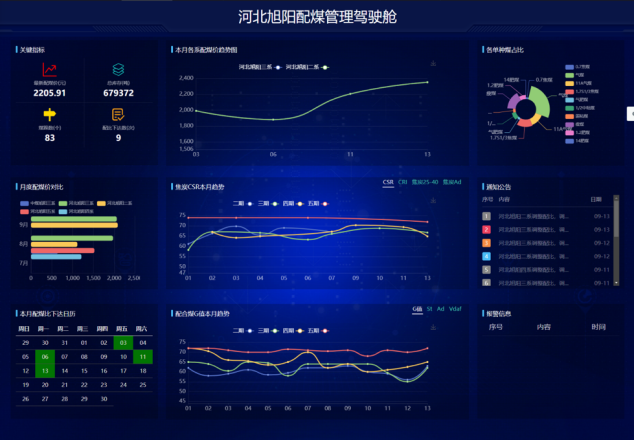

五是建设配煤智能平台,实现提质降本、效质齐升。配煤技术是炼焦企业提高产品质量、降低生产成本最核心的技术之一。旭阳自创立之初就十分注重炼焦配煤技术研究,至今已有二十九年历史,配煤技术也从创业初的经验配煤、理论配煤到利用统计规律管理配煤,2005年升级为自动化配煤,2010年升级到计算机模拟配煤,2015年跃升至智能化配煤,形成了理论+经验+自动化+工业物联+大数据+人工智能的创新突破。旭阳智能配煤专家系统作为行业内功能最全面、技术最前沿、智能化水平最高的数字化配煤平台,到目前已从V1.0迭代至V6.0,不但能确保焦炭质量的稳定,降低焦化企业配煤成本,还可为高炉提供定制化服务,根据高炉对焦炭质量的要求精准生产、柔性化生产,做到平台与业务完美融合。定州园区会同邢台园区在集团率先上线该智能配煤平台,并依托旭阳行业深耕九大核心能力、九大竞争优势以及行业引领技术储备,运用多年配煤研究成果,汲取丰富配煤实际经验,结合业务运营和生产特点,深化煤焦数据管理,开发工业互联网和智能制造典型应用场景,建立配煤优化与焦炭质量预测算法模型,在确保焦炭质量的前提下,依托智能平台达成配煤价最低,形成行业最强竞争力。

六是建设预测性维护智能平台,实现设备状态全面受控。通过平台智能传感、物联网(IoT) 、人工智能等功能实现全部TA类设备和部分A类设备预知性维护保养,通过平台状态监测、诊断、预警等功能输出设备检维修价值性建议,通过平台故障预警及故障定位功能降低事故概率和风险,最大限度避免非计划停机。

未来,旭阳集团定州园区将锚定“世界领先的新能源、新材料、精细化工绿色循环产业园区”发展定位,依托作为全球最大独立焦化企业规模优势和精细化工、氢能源等产业链优势,以关键制造环节智能化为核心,以端到端数据流为基础,以工业互联网为支撑,高标准建设智能工厂,强力度打造智慧园区,始终走在行业绿色高质量发展的前列。